金型開発の進捗は、プロジェクト全体の進捗において非常に重要な役割を果たし、OEMの生産準備において重要な部分を占めています。次に、車体データのリリースから金型の最終承認に至るまで、金型開発プロセスとスケジュール管理についてご説明します。

1.ボディクラフトの数を発表

車体設計部門は製品デジタルモデルを公開し、エンジニアリング開発部門は製品デジタルモデルに基づいて工程事前分析と価格予測(入札比較データとして)を実施し、車体工程デジタルモデルを用いて金型の入札および対応する工程分析を実施します。入札プロセスについてはここでは詳しく説明しません。以下では、金型開発と管理について、キャリブレーション(つまり、金型工場の決定)から簡単に説明します。

2. 車体部品の製造プロセスの実現可能性分析 (金型開発者および技術開発部門)

金型開発者は、ボディプロセスのデジタルモデルを受け取った後、各部品のプロセスの実現可能性を分析します。原則として、金型工場は、新しく開発されたすべての部品に対してCAE分析(つまり、部品の成形性シミュレーション分析)を実行する必要があります。

CAE解析の役割:

CAE 解析により、部品シート材料の成形プロセスをより直感的に観察できます。

金型設計・解析のサイクルを短縮します。

カビの発生の可能性を予測します。

最適化設計を採用し、最大限に金型と鋼材の消費量を削減し、製造生産コストを削減します。

製造前に金型や部品の潜在的なリスクを特定します。

金型設計の合理性を確保し、設計コストを削減します。

部品の潜在的な問題を分析することで、金型工場は設計変更に関する合理的な提案をタイムリーに提出し、開発作業をより効率的に推進することができます。

金型工場のCAE解析結果に基づき、開発部門は現場生産とデバッグの経験を最大限に活用し、工程パラメータの妥当性や図面補足の妥当性を確認することができます。部品のしわや割れのリスクを考慮し、開発部門はタイムリーな解決策を提案することができます。

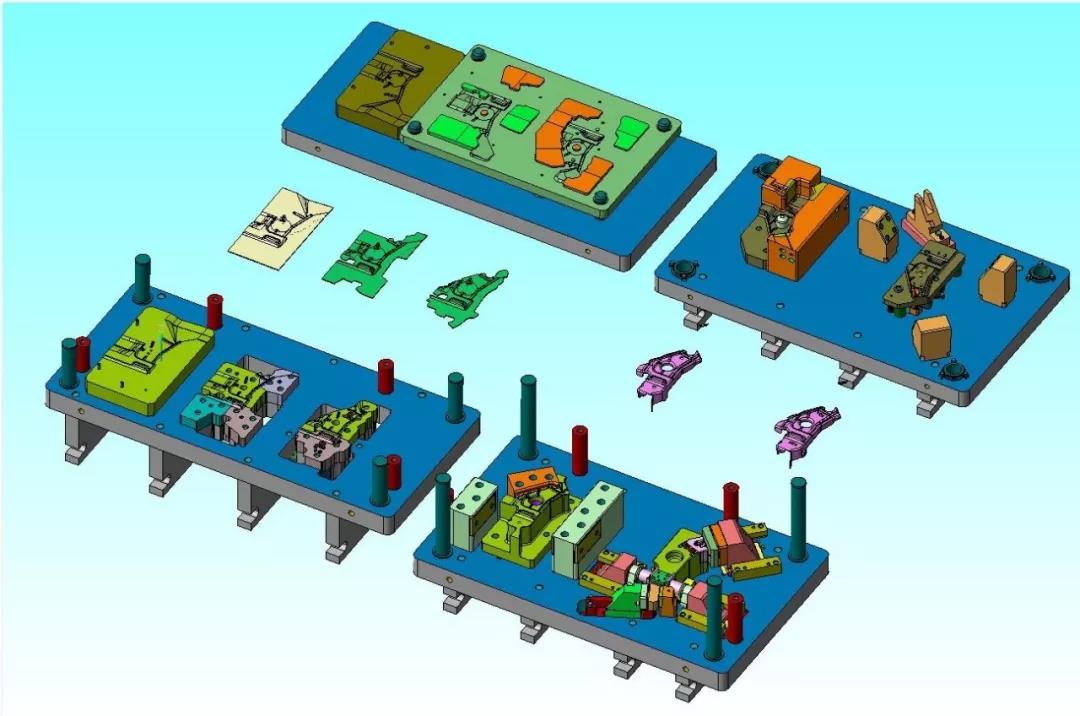

3. DL図の設計と副署

金型DL図面設計はCAE解析後に行うことができ、多くの場合同時に行うことも可能です。

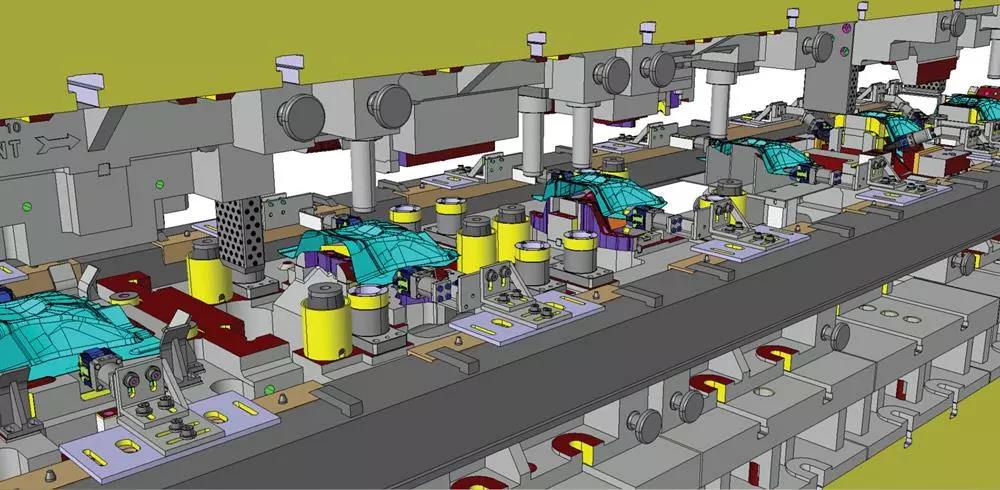

DL 図設計は設計レイアウト、スタンピング プロセスの分析と設計であり、金型プロセス フローチャートとも呼ばれ、部品シートのサイズ、スタンピングの方向と角度、スタンピング プロセスの配置、送り方向、廃ナイフの分布と刃先の方向、廃材の除去方向、CH 穴、左右の部品の識別、各プロセスのラベル付けなどが含まれます。

同時に、DL 図面には、関連プロセスのスタンピング設備、金型の高さ、金型の材質、ブランク ホルダーまたはシートの作業ストローク、シートの位置決めモード、完成プロセスの圧力分析なども反映される必要があります。

DL 設計が完了したら、原則として、金型工場で内部監査を完了する必要があります。内部監査の完了後に問題が修正された場合は、同じ開発部門に通知してサインをもらいます。DL 数値サインは重要で、遅れた金型設計の直接的な結果であり、また、その後の金型開発サイクルに大きな影響を与えます。DL 数値が後から変更された場合、開発サイクルとコストに大きな無駄が生じます。主要なエンジニアリング開発部門は、部品プロセスの合理性、機械パラメータの正確性、プロセスの補充の合理性、材料の利用度、プレス機の給送の利便性などを監査します。

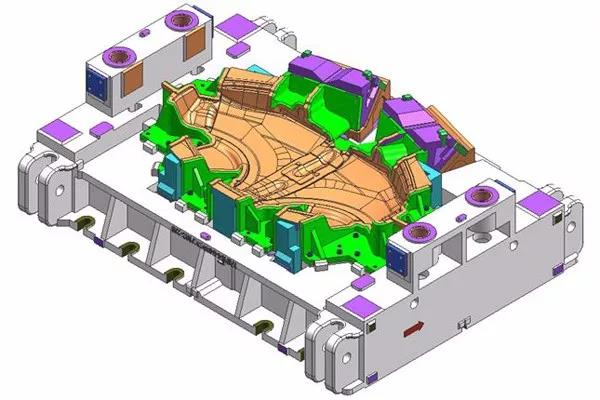

4. 金型構造図の設計と署名

金型構造図面の指示順序: 図面金型図面指示 -- プラスチックフランジ金型指示 -- トリミングおよびパンチング金型指示。

金型の鋳造・加工サイクルは過酷な時間であり、短縮することはできないため、プロジェクトの進捗を確実にするためには、金型構造図の設計リンクが非常に重要です。金型の設計リンクの時間を可能な限り前倒しし、後続の金型の製造時間を短縮するよう努めるべきです。

金型の最初のサンプルは通常は半手動サンプルであり、成形のみが必要で、残りのトリミングとパンチングはラインカットで完了できるため、最初に絞り型とプラスチックフランジ型金型の設計を実行し、次にトリミングとパンチング型金型の設計を行う必要があります。

金型工場はDL図面に基づいて金型構造図を設計する。設計完了後、まず社内審査に合格する必要がある。問題点が修正された後、主エンジン工場の開発部門による審査と副署を受けることができる。

OEMD は次の点に重点を置く必要があります。

金型機能構造の安定性と強度

金型製造の安全性

量産プレスにおける金型パラメータの適合

試運転と生産の利便性

金型の主要部品の材料と技術合意要件の一貫性

検討中に見つかった問題については、できる限り金型工場に是正を求める必要があります。一部の問題は、製品の機能にはあまり影響がないかもしれませんが、作業の利便性に影響を与え、生産効率も低下させる可能性があります。時間とスケジュールを守れるように、金型工場の協力体制をあまり変更できない可能性があります。このとき、開発者(エンジニア)と同じ意欲と決意が必要です。設計段階での変更は、変更後(成形後)よりも遅くても早いためです。金型工場の設計者は、生産部門の視点に立って、より広い視点を持つ必要があります。

いくつかの議論の余地のある問題では、最善の解決策を見つけるために複数の当事者による客観的な議論が必要です。金型図面の検討プロセスでは、エンジニアリング開発者と技術者は確固たる立場を保ち、優れた技術と現場でのデバッグ経験を持っていることが求められ、これにより後の段階で多くの問題を軽減できます。

5. 鋳造デジタルモデルの発行と発泡ソリッドモデル(発泡スチロール)の検討・修正

金型構造図の設計審査後、発泡型を製作します。発泡ソリッド段階では、プロジェクトチームは鋳造データを公開し、ソリッドモデルの鋳造性を確保する必要があります。発泡ソリッドモデルは、高温で発泡させたポリスチレンを成形した材料です。金型構造図に基づいてNC加工を行い、適切な金型加工余裕(8~10日)と発泡体の収縮率を考慮します。

発泡スチロールの生産サイクルは通常約1週間です。生産完了後、現場での検査が必要です。まず、金型構造図との整合性を確認する必要があります。次に、金型構造図の検査で問題が修正されているか、あるいは設計図の検査では発見されなかった問題が修正されているかを確認します。発泡スチロールの検査は、金型製作工程において不可欠なプロセスです。なぜなら、これは金型構造変更の最終段階であり、鋳造段階に入ると金型構造の変更は困難になるからです。

6. 鋳型鋳造

発泡スチロール製造の整流工程が完了すると、鋳造工場へ出荷され、鋳造されます。具体的な工程についてはここでは詳しく説明しません。鋳型の鋳造サイクルは15~20日です。このうち、鋳物への砂の混入などの欠陥は、加工後に初めて確認できます。

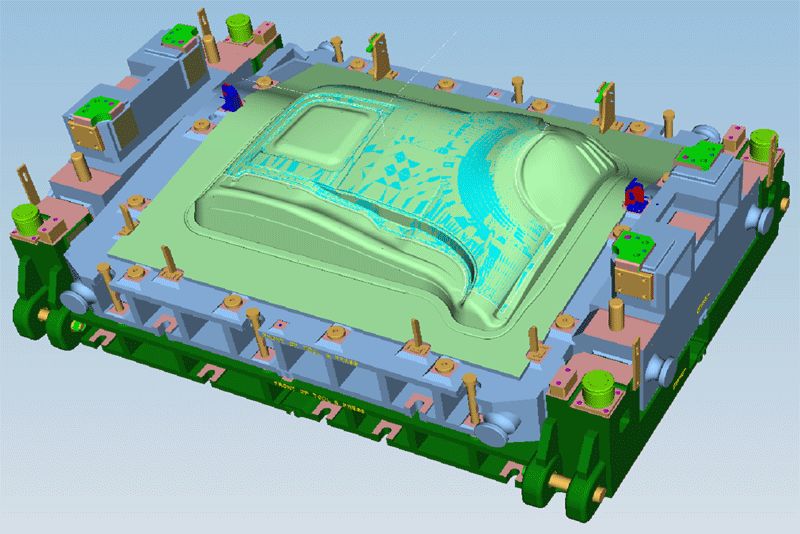

7. NCデジタルモデルリリースと金型のNC加工

NC加工は金型鋳造が完了した後に行うことができますが、NCデータが公開されていることが前提となります。金型工場では、製品のNCデータに基づいてNCプログラミングを行い、その後金型のNC加工を行うことができます。金型のNC加工は、大まかに分けられます:鋳造-組み立て-半仕上げ-仕上げなど、NC加工の過程で、砂型鋳造やクラックなどの欠陥が見つかることがあります。NC加工が完了した後、金型を熱処理して必要な硬度を実現する必要があります。金型のNC加工サイクルは一般的に20〜25日ですが、プロジェクトの開発時間に神経質な場合、NC加工時間をどのように合理的に配置するかが非常に重要です。プロジェクト開発者は、スケジュール管理を使用して現場に赴き、金型工場を監督し、合理的な加工計画を作成することができます。CNC加工機をアイドル状態にしないようにして、進捗を確保します。

8. 金型フィッター、デバッグおよびサンプリングプロセス

金型フィッター段階には、金型ベース、クランプ、テスト、サンプリングなどが含まれます。金型のNC加工後、後続のフィッターにはまだ一定の余裕が残されています。ベンチデバッグでは、主に金型の上下の検査と速度、方向付け検査と速度をチェックし、合格した打ち抜き加工品が確実に打ち出されるようにします。金型ロックスミスデバッグを通じて、金型の品質を識別できるだけでなく、切断サイズなどを決定することもできます。

9. 金型の事前受入れ

金型工場は計画期間内に自力でグラインダー金型のデバッグを全て完了し、合格すれば開発元に事前検収を申請できます。金型工場は金型の自己検査報告書とプレス部品の合格率を提供する必要があります。開発部門は金型工場の事前検収申請を受け取った後、金型工場の事前検収を行う人員を組織し、主に静的、動的プレス金型品質の3つの側面から金型の検収を行い、標準に従って動的および静的テストを行い、プレス部品の表面品質、形状、寸法精度、剛性の3つの側面に分けます。

原則として、受入前工程で発見された問題は、金型工場での修正が完了した後、梱包・出荷する必要があります。ただし、生産品質に影響を与えず、修正が容易な問題の場合は、金型工場は進捗が厳しいことを条件に、フィッターを生産現場に派遣し、継続的な修正を行うことが認められます。

10. 生産場所のデバッグと金型数量の承認

工作機械の違い、金型プロファイルや速度の違いなどにより、金型の受入れ時に製品の品質を保証するために、金型数量原点のデバッグが必要になります。最初のラウンドの一般的な図面金型研究の後、1〜2か月の時間がかかり、金型デバッグサイクル全体には6か月以上の時間がかかります。金型数量原点のデバッグプロセスは、常に次の側面を中心に展開されます。

金型、クランプ、治具、溶接治具の調整を確認するために、スタンピング部品を溶接治具に固定する必要があります。

スタンピング部品の精度を確保し、スタンピング部品をゲージに置いて検査し、合格率は通常 90% 以上です。

金型工場は、スタンピング部品の固定具で発見された問題、または溶接デバッグ工程で報告された問題や欠陥を修正する責任を負う。

金型の動的検査項目および静的検査項目の適合検査。

量産プレスにおける金型の連続生産信頼性、すなわち連続生産スクラップ率は2%未満であることが要求される。

金型のデバッグと修正サイクルは比較的長いです。上記の修正が完了し、生産が3ヶ月間安定稼働した後、エンジニアリング開発部門は金型ユーザー、セキュリティ担当者、品質検査担当者などの担当者を組織し、金型の最終検収を実施し、最終検収報告書に署名します。

金型が最終的に受入れられた後、金型の開発は段階的に完了すると考えられます。ただし、金型が廃棄されず、金型のライフサイクルが継続する限り、エンジニアリング開発部門の仕事は決して終わることはなく、使用、管理、メンテナンスのために生産システムとプロセス部門に移管されます。金型が適切に使用およびメンテナンスされると、耐用年数が延長され、不良率が低下し、生産効率が向上し、会社に大きな経済的利益をもたらすことができます。