製品分析

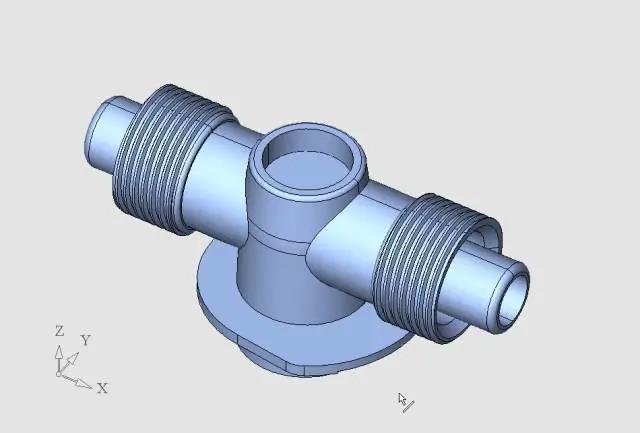

本製品は、太陽熱温水器に使用される逆止弁です。材質はPOMです。外観は下図をご覧ください。

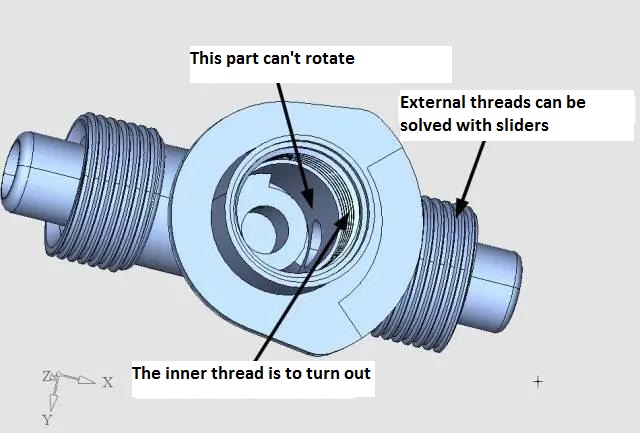

上の写真からわかるように、製品の外側にネジ山があります。これは難しくありません。裏面にネジ山があり、中央部分は回転しません(下図参照)。

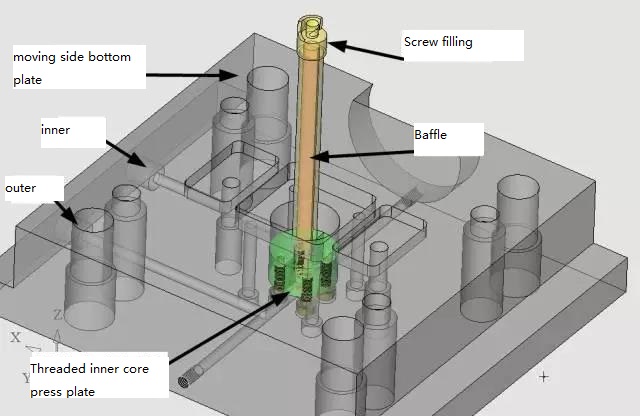

製品の脱型は、めねじの中央部分を回転させることができないため困難であるように見えますが、めねじは機械的に回転させる必要があり、製品の中央部分は厚く、めねじの中央部分は冷却する必要があります。これらの2つの要件は互いに矛盾しているように見えます。 射出成形金型 典型的なねじ回転コア引き構造では、回転部の中央を非回転部として配置し、非回転部を冷却する必要があります。このケースは金型設計者にとって大きな課題です。このケースは、グリーンバイタリティインダストリー株式会社の事例です。

ゲートの設計

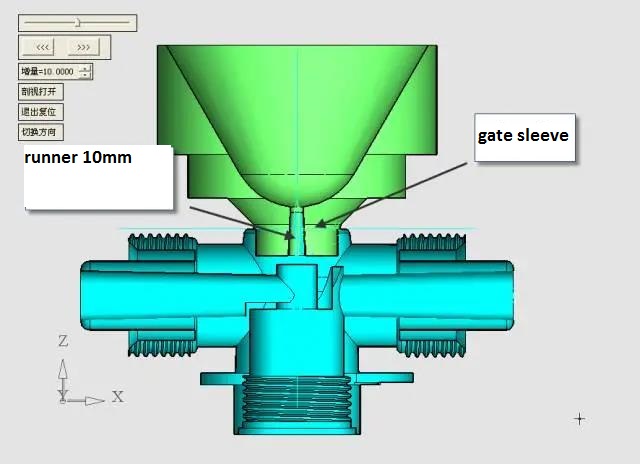

金型構造を検討する前に、まずゲートの配置方法を検討する必要があります。製品は四つ抜き方式で脱型されるため、複数個取りの金型を製作することは難しく、1個取りの金型しか検討できません。しかし、ゲート配置はさらに複雑で、一般的にこの製品の射出方法は、ホットランナー、ポイントゲート、ダイレクトゲートの3種類があります。しかし、射出成形機が比較的小型であるため、金型の総厚みは限られています。この点から、ダイレクトゲートは金型厚みが最も薄いため、好ましいと考えられます。

ダイレクトゲートは最もシンプルですが、供給ポイントはどこでしょうか?製品によってはゲートを最適な位置に配置する必要があるため、通常のダイレクトゲートではランナーの切断が困難です。ダイレクトゲートを諦めてポイントゲートとホットランナーを使用すると、金型が非常に大きくなり、高さも明らかに不合理になり、金型コストも大幅に増加します。さらに、射出成形機のトン数も増加し、量産コストに直接影響します。そのため、ダイレクトゲートの射出方法を検討する必要があります。検討の結果、以下に示すようなダイレクトゲートのバリエーションを設計しました。

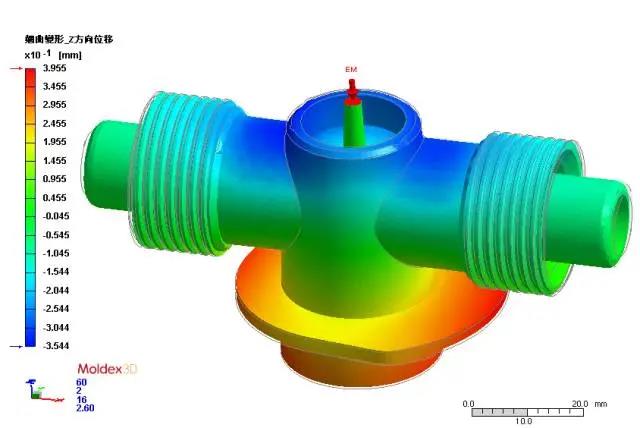

上図からわかるように、成形品の上部にある丸いピットを持つ丸いボスは、ゲートスリーブの一部に直接作られています。これにより、ゲートの全長は10mm、小端は2.5mm、大端は3mmで、このとき射出成形抵抗が最も少なく、剥離抵抗も最小で、ゲートは簡単に取り外せます。このゲート設計により、金型のキャビティ側が大幅に簡素化され、キャビティ側の厚さも大幅に減少し、小トン数の射出成形機の製造に適しており、コアインサートのためのスペースが確保され、合理的な脱型機構を配置できます。Moldex 3Dによるモールドフロー解析後、ゲートの設計は非常に合理的で、以下が示されています。

糸芯の設計

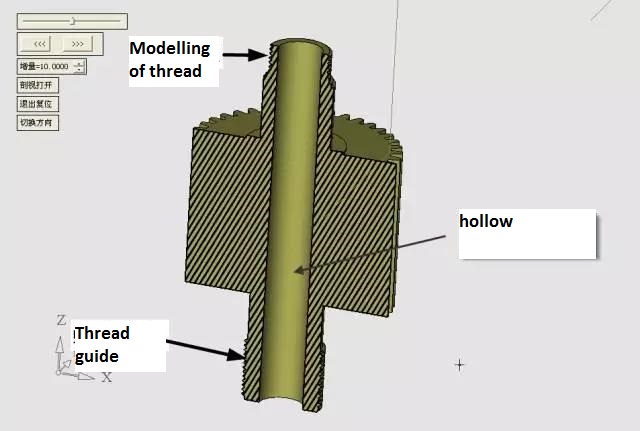

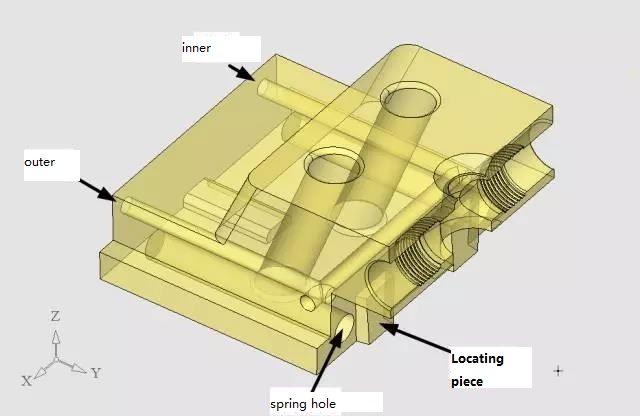

ねじ芯は中空で、金型構造をコンパクトにし、ねじ芯の十分な強度を確保するために、ギアとねじ芯を一体化しました。ねじ芯のもう一方の端にはガイドねじがあり、リードとモデリングねじリードは一致しています。次の図を参照してください。

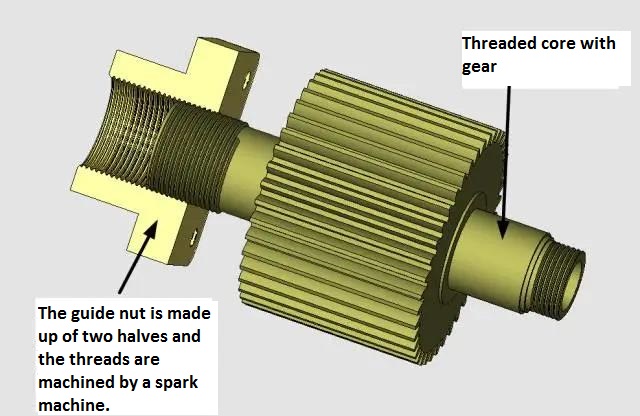

ガイドねじには、専用のナットが取り付けられています。ねじ山コアの歯車が駆動すると、ねじ山コアのガイドねじ山も同時に回転し、ねじ山コアを逆方向に回転させます。ナットの硬度はHRC48~52程度ですが、この硬度では内ねじ加工が困難です。加工と組立の利便性を考慮し、このナットは2つに分割できる構造になっています。加工後、2つのナットを対応する穴に差し込むことで一体化します。ナットはCrWMn製で、下図の通りです。

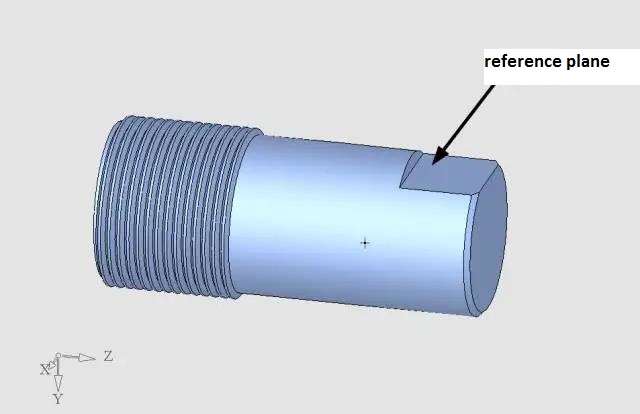

ねじ山は電極で加工します。ナットのねじ山の電極はCNC旋盤で加工します。電極の固定端で基準面をフライス加工し、ナットの半分を加工したら電極を反転させて中心にマーキングし、残りの半分を加工します(下図参照)。

金型全体の動作原理

この型の脱型は簡単には理解できないので、説明しましょう。

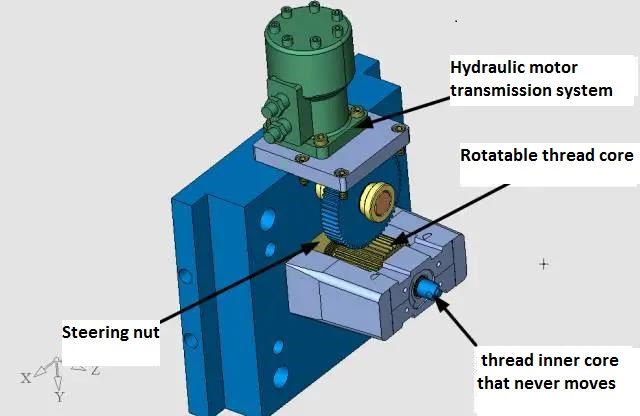

最初のステップでは、金型を開く前に、油圧モーターによってねじ山コアが回転し、ガイドナットに沿って移動して、製品からこの部分のねじ山を切り出します。このとき、ねじ山コアの頭部は非回転体であるため、ねじ山コアは動きません(下図参照)。

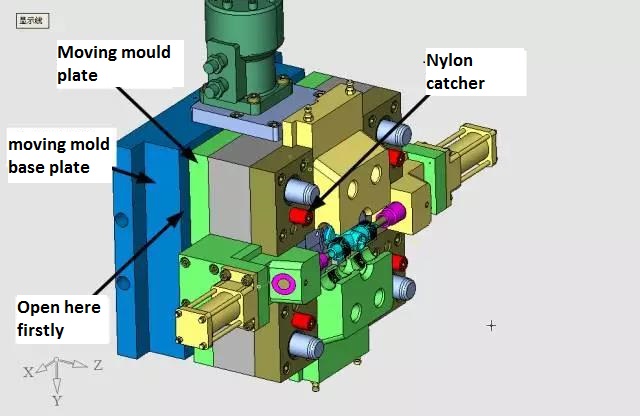

2 番目のアクションでは、まず、下の図に示すように、可動金型パッドと可動金型底板を 15 mm 離します。

上図では、ねじ山芯のねじ山部分が飛び出しているのが分かります。パーティング面にナイロン引き爪が設置されているため、金型を開いたときにメインパーティング面は開きませんが、可動型底板と可動型底板の間には15mmの隙間があります。このとき、4つのスライダーは製品をしっかりと包み込んだまま、一緒に15mm前進し、ねじ山芯の回転しない部分が外れます。その後、ベベルガイド柱の作用により、メインパーティング面が開き、2つの大きなスライダーが分離されます。

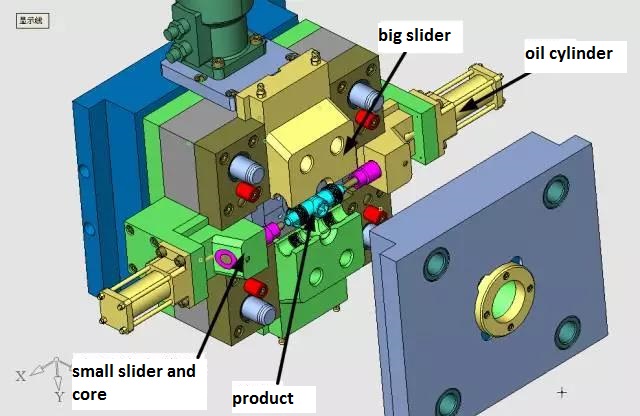

3 番目の動作は、下の図に示すように、金型の両側にある油圧シリンダーが両側の金型コアを引き出すことです。

1回目の金型開きはわずか15mmであるため、製品は既にねじ山の芯から外れていますが、製品の中央にはねじ山の芯が伸びた部分があります。これにより、スライダーが離れると製品がスライダーにくっつかなくなります。2回目の動作で金型がさらに開き、ねじ山の芯が完全に回転せずに製品から離れると、製品はシリンダー内で芯の両側を引っ張られ、芯の動きによって芯がくっついてしまう可能性があります。つまり、マニピュレーターは製品をクリップできません。4回目の動作は、マニピュレーターで製品を取り出すことです。4つの動作はすべて連続しています。

コアモールドの設計

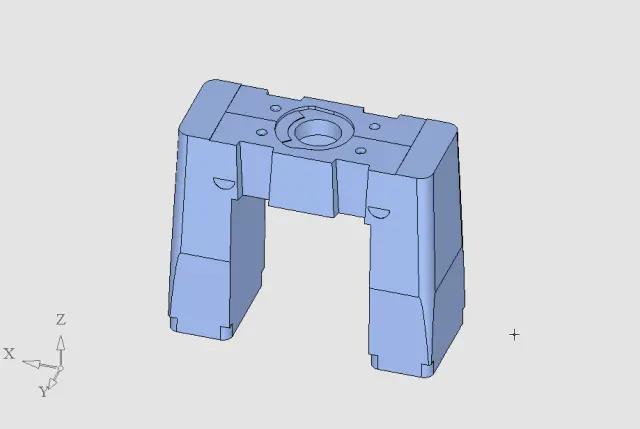

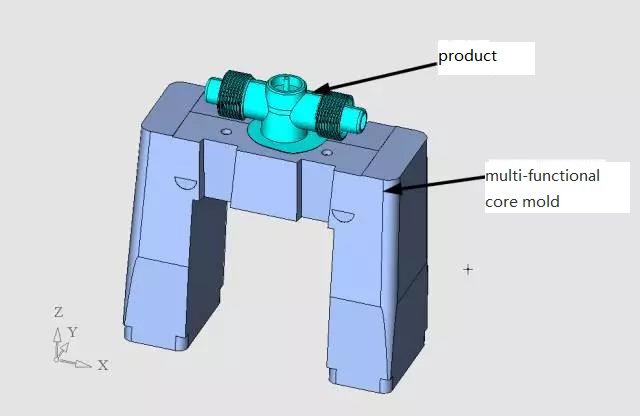

この金型のアイデアの核となるのは「コアモールド」です。ここで言う「コアモールド」とは、可動金型全体ではなく、一つの部品を指します。私たちはこれまで見たことも、設計したこともありません。可動金型ではありませんが、成形にも関与し、金型構造の核となる部品です。名前の由来は分かりませんが、これは「素晴らしいアイデア」です。私たちはこれを略して「多機能コアモールド」と呼んでいます。その形状は、下の写真に示すように、この金型の勝利を象徴するフランスの凱旋門に少し似ています。

可動金型部品への組み立ては、下図のようになります。

なぜこのコアモールドを多機能コアモールドと呼ぶのでしょうか、いくつの機能があるのか見てみましょう。

1. モデリングコアモールドの一部はモデリング用です。製品の底部は、下図に示すように、この多機能コアモールドによって形成されます。

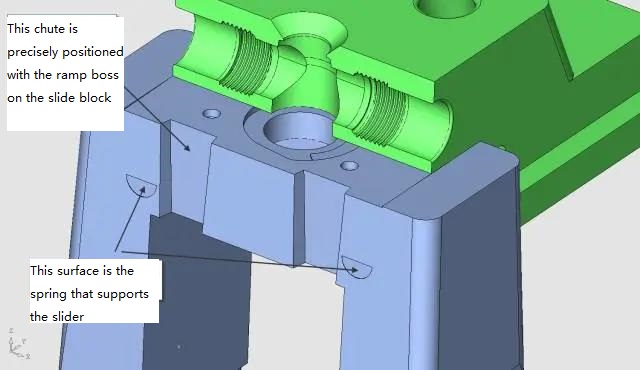

3. 下の図のように、4 つのスライダーを配置して制限します。

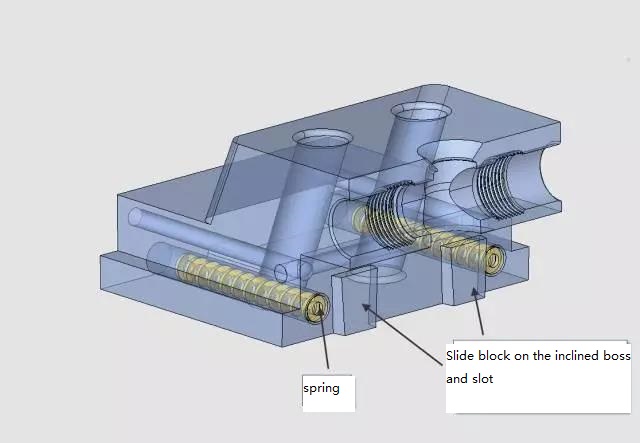

前述のように、金型の2回目の動作では、アクティブテンプレートと可動金型の底板が15mm離れます。そしてすぐにアクティブテンプレート上に配置され、多機能下型は可動金型の底板上に配置されます。つまり、この動作では、スライダーは多機能下型から15mm離れます。金型が閉じられると、スライダーは多機能コア金型に戻る必要があります。そのためには、スライダーと多機能コア金型の間に正確な位置決めが必要であり、3辺が傾斜している必要があります。下図に示すように、多機能コア金型に4つの傾斜溝を設計しました。

下の図に示すように、スライダー上にも対応する斜めの凸型ブロックがあります。

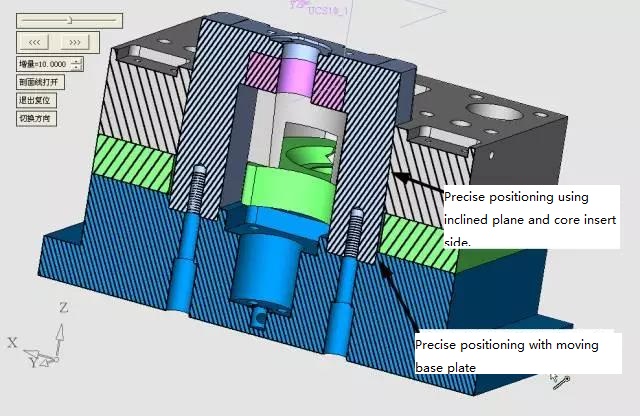

4. 可動テンプレートと可動モールドベースプレートの正確な位置決めは次の図に示されています。

上の図からわかるように、動動金型と動動金型ベースプレートは正確な位置決めを必要としますが、第二の金型では、動動金型と動動金型ベースプレートの間隔は15mmです。そのため、多機能コア金型の底部付近に傾斜を設け、動動金型の内側の傾斜面を精密に設計することで、クランプ時の高精度な位置決めを実現しています。また、動動金型を分離する際に、多機能コア金型との摩擦が発生しません。

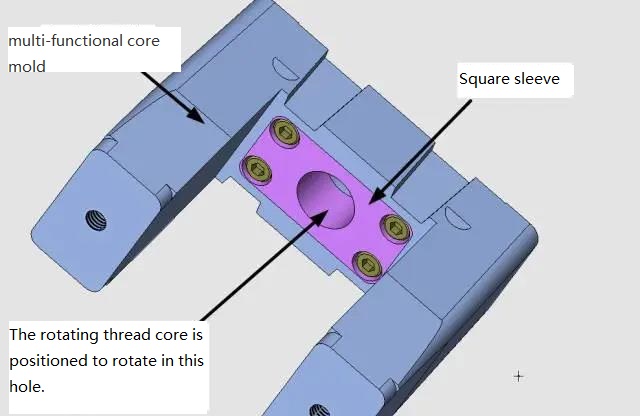

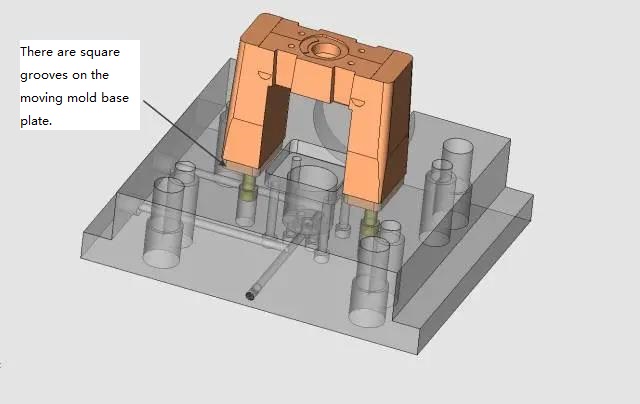

多機能コアモールドは、下図のように移動モールドの底板に固定されます。

上図からわかるように、可動金型の底板にある四角い溝と多機能コア金型の底にある2つの四角形は正確に一致しており、可動金型全体の各部品間の正確な調整を確保し、アクティブな可動金型が15mm離れている場合、摩擦による金型の損失はありません。

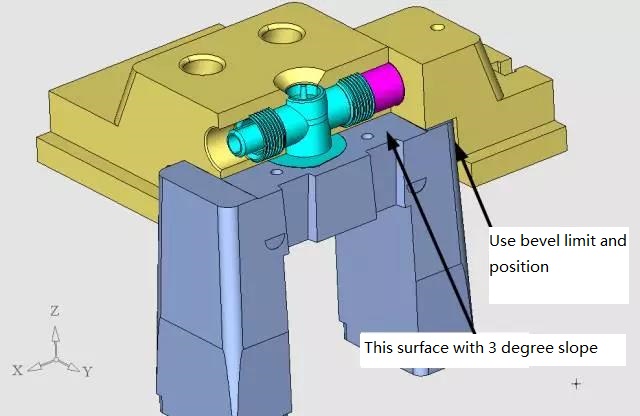

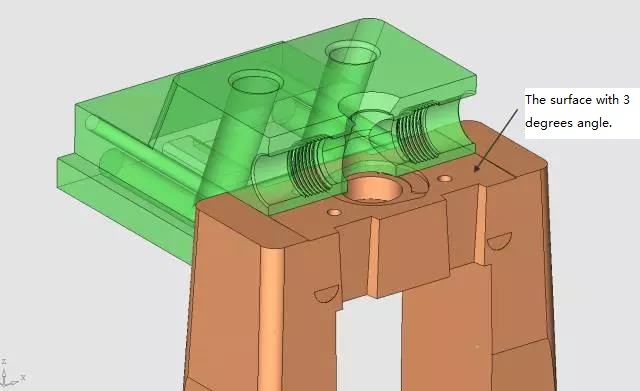

5. 多機能コアモールドとスライダー底部については、下の図を参照してください。

上図に示すように、スライダー底面と多機能コア金型上部の接合面は3°傾斜しています。これは非常に重要なポイントです。スライダー底面は成形されており、接合面に傾斜がないと、接合面が摩耗しやすく、製品にバリが発生します。

なぜこんなに早く摩耗するのでしょうか?その理由は非常に簡単で、金型を締め付ける際に、固定金型の固定ブロックがスライディングブロックの傾斜面に接触することで、スライディングブロックが固定金型に固定されるためです。押し出し力に下向きの圧力が生じ、スライディングブロックの底面と多機能コア金型の上部が押し出され、反対方向と移動方向が平行になると摩擦が発生します。摩擦力の大きさは正圧と摩擦係数によって決まるため、射出成形機の型締力変換圧力によって生じる摩擦力は非常に大きくなります。そのため、この場合、スライダと多機能コア金型の底面の摩耗が早くなります。

今、私たちは反対側の傾斜を設計しました、状況は完全に異なっています、スライダーが動く過程で、反対側は空いています、射出成形機がロックする最後の瞬間にのみ、反対側が満たされます、金型が正確であれば、反対側に0.008mmを残して、排気に使用してください、それはより良く、摩耗を完全に避けることができます。

これらすべてから、多機能コア金型が金型全体の中で果たす役割は非常に重要であることがわかります。

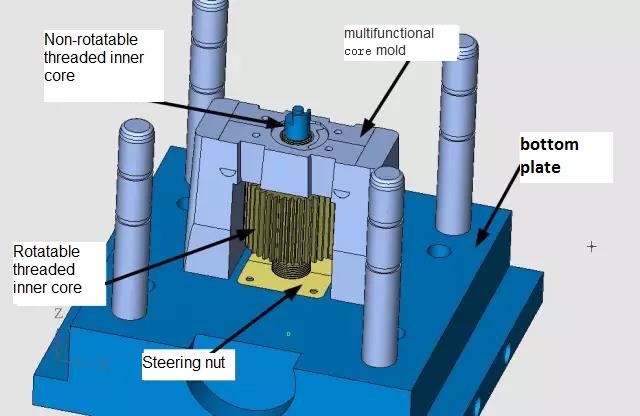

ねじ付き内芯の設計

ねじ山の内芯は回転できません。可動金型と可動金型の底板との相対運動によって型から外されます。この力はナイロン釘によって発生されます。この釘は可動金型の底板に固定されています。ねじ山の内芯に面する製品部分は非常に厚いため、ねじ山の内芯を十分に冷却する必要があります。これが私たちの設計方法です。下の写真をご覧ください。

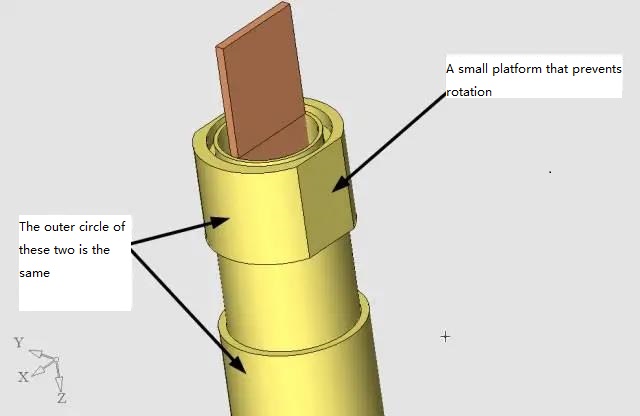

組み立てを容易にするため、ねじ付きインナーコアの加圧プレートは2つの部分に分割され、4本の内側六角ネジで固定されています。ねじ山の内側回転を防ぐため、下図に示すように、先端の段差は2つの小さな平面になっています。

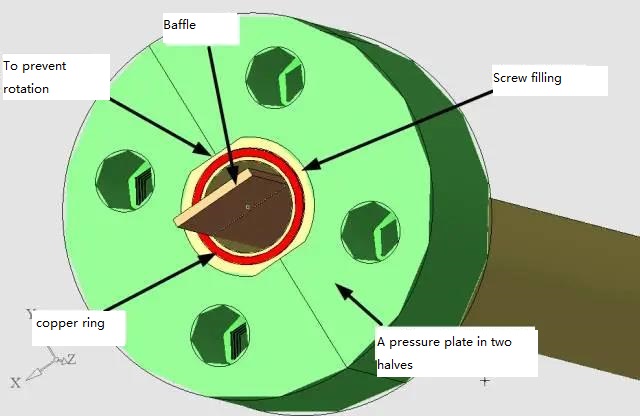

上図からわかるように、ねじ山の底の内芯は簡単に組み立てられます。外円の2番目のセクションの直径は一致しています。そうでないとねじ山の芯を通過できません。そのため、ねじ山の底の内芯の位置は非常にタイトで、「O」型シールリングのレイアウトは非常に面倒です。ここでは銅製のシールリングを設計しました。次の図を参照してください。

銅製のシールリングは、この目的に適したツールです。このシールリングは、ねじ山付き内芯の下側より0.1mm高くなっており、ねじを締め付ける際にシールとして機能します。

大型スライダーデザイン

大型スライダーのデザインを以下に示します。

大型スライダーのデザインは伝統的なものですが、ここにはオリジナルの2つの位置決めブロックを配置しました。これらはリサイクル品ですが、多機能コアモールドに埋め込まれているため、正確な位置決めが可能になり、大型スライダーとトラック間の摩擦を軽減します。

前述のように、ナイロンネイルの作用により、可動金型底板と可動金型は 15 mm 離れ、すべてのスライダーは可動金型内に配置されます。つまり、金型が開く前に、スライダーと多機能コア金型の間に 15 mm の相対移動があります。そのため、スライダー上の位置決めブロックのドラフト角度は、下部では小さく、上部では大きくなります。

小型スライダーコア引き抜き設計

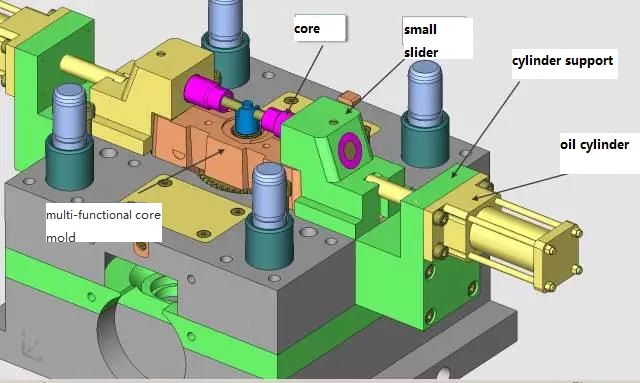

下の図に示すように、小さなスライダーがシリンダーによって引っ張られます。

上の図からわかるように、コアは小さなスライダーによって駆動され、小さなスライダーはシリンダーラックに取り付けられたシリンダーによって引っ張られます。これは比較的シンプルで伝統的です。

回転コア引きの伝達機構の設計

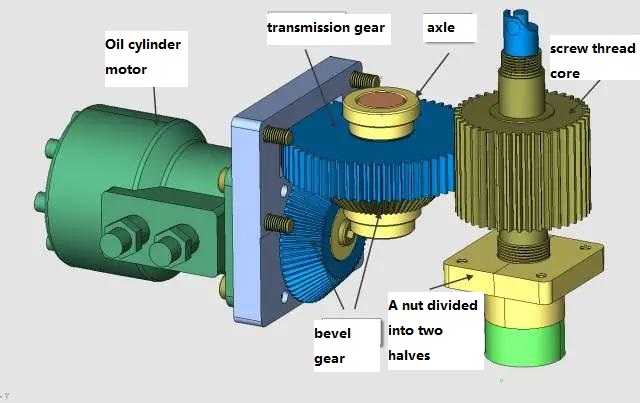

糸回転芯引き伝動機構の設計を下図に示します。

上の図からわかるように、油圧モーターは一対のベベルギアで駆動されています。ベベルギアともう一方は同軸の伝動ギアで、ギアはネジ山コア上のギアを駆動することでネジ山コアを回転させます。ネジ山コアの下端はガイドネジによってねじ山がガイドされているため、ガイドネジのピッチと製品のピッチ(収縮率を考慮)が一致しています。そのため、ネジ山コア上のねじ山部分は製品から外れます。ネジ山コア上のギアは上下に動くため、厚みがあります。

この事件の要点の要約:

1. ねじ山の芯が回転しない設計は非常に特徴的で、特に固定方法が優れているだけでなく、チェック機能も備えています。ねじ山の芯の裏側にある銅製のシールリングも、実用上の大きな価値を持っています。

2. ねじ芯の下端はナットの2つの半分に分かれており、実用性が高く、加工方法も非常に簡単です。